Производство композитной арматуры

Композитная арматура – это один из самых востребованных строительных материалов сегодня. Многие задаются вопросом, как же изготавливают такой чудо-материал, который по многим параметрам превосходит металлические аналоги, из чего он состоит, какие его особенности и т.д.

Область применения композитной арматуры

Данный материал имеет широкую сферу применения. Его используют в бетонных конструкциях зданий и различных сооружений. Например, в жилищно-гражданском, в промышленном, прибрежном, дорожном, железнодорожном строительстве, в мостостроении и т.д.

Она применяется в армировании фундамента и различных конструкций, которые работают на упругих основаниях. Например, на дорожных плитах, чтобы покрывать внутрипостроечные, объездные, временные и другие дороги. Также композитная арматура используется в армировании бетонных конструкций, в изготовлении стержней и сеток для того, чтобы усиливать несущую способность армокирпичных конструкций.

Изготовление стеклопластиковой арматуры

Самым важным элементом во всем процессе производства композитной арматуры является ровинг. Он представляет собой волокно из стекломассы, которая имеет толщину в 10-20 микрон. Чтобы соединить большой пучок стекловолокна в один прочный стержень, необходимы специальные смолы. Также при создании данного материала используют ацетон, дициандиамид и спирт этиловый.

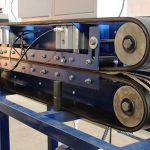

Производство композитной арматуры – это очень сложный и трудоемкий процесс, который требует высокотехнологичного оборудования. Все происходит на автоматизированных производственных линиях, где почти не требуется участие человека. Линии контролирует оператор, что говорит о том, что все может работать круглосуточно и без перерывов.

Весь процесс производства делится на несколько этапов. Вся работа начинается с особого механизма шпулярника, который может сразу подавать примерно шестьдесят стеклонитей для натяжения. Затем нити распределяют по порядку, соединяют в одно целое и отправляют на термическую обработку. Именно на этом этапе волокна очищаются от масла, пыли, лишней влаги и других загрязнений.

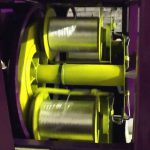

После очищения волокна направляют в ванну, где они пропитываются особыми нагретыми веществами, которые способствуют их соединению. Пропитанный материал протягивают через механизм, который формирует диаметр будущей композитной арматуры. Далее волокна подвергают процессу полимеризации, после чего охлаждают, а затем либо подают для сматывания, либо нарезают на отрезки необходимой длины.